1. Исследование

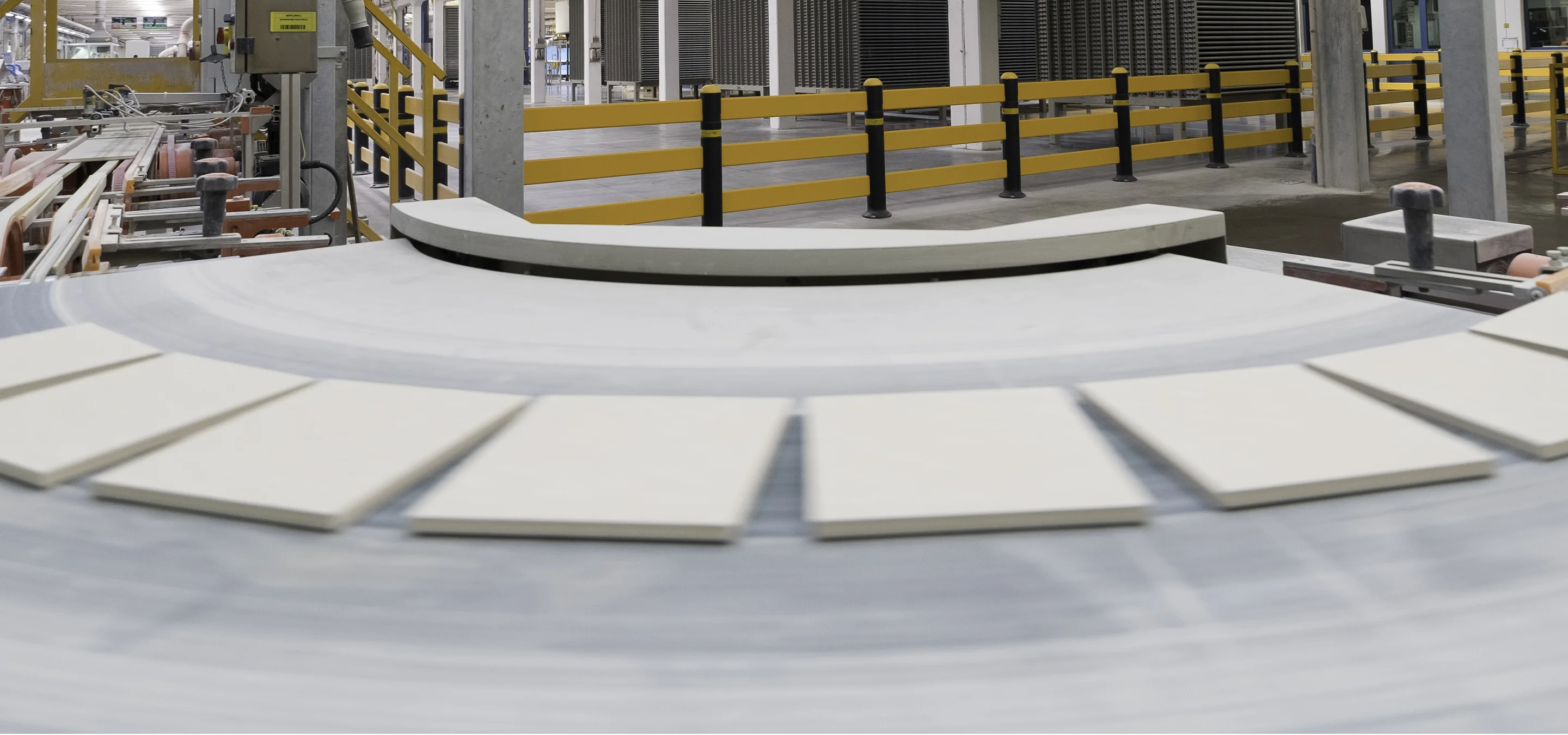

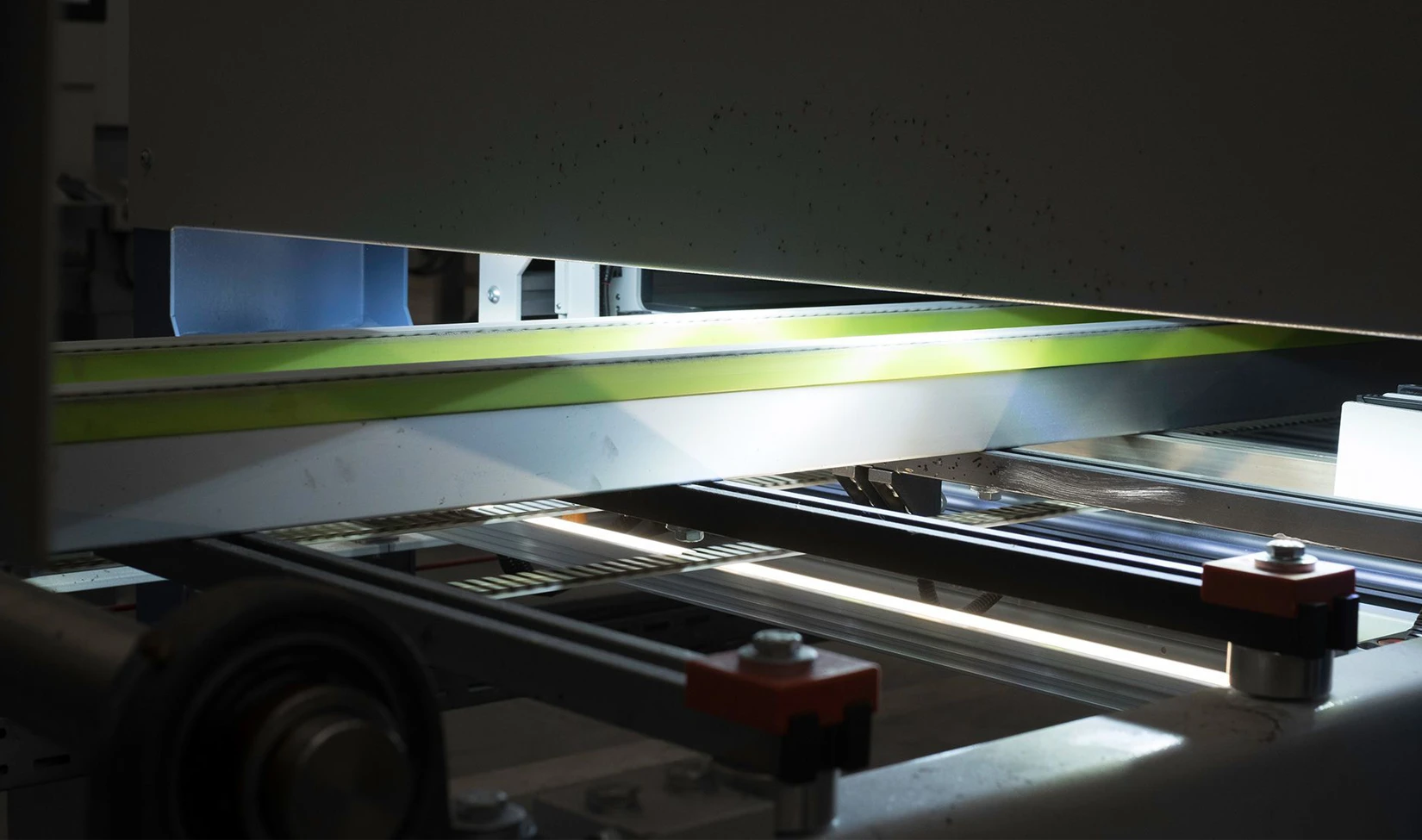

Одной из причин успеха Ceramiche Keope, несомненно, являются внушительные и непрерывные капиталовложения в исследования и инновацию. Применение самых передовых технологий для обеспечения постоянного качества на высочайшем уровне, поиск деталей для получения продукции с оригинальным характером, принцип работы компании, одной из главных целей которого является уважительное отношение к окружающей среде. Благодаря таким преимуществам Keope вышла на передовые позиции в сфере производства окрашенного по всей толщине керамогранита.