3. Macinazione e atomizzazione

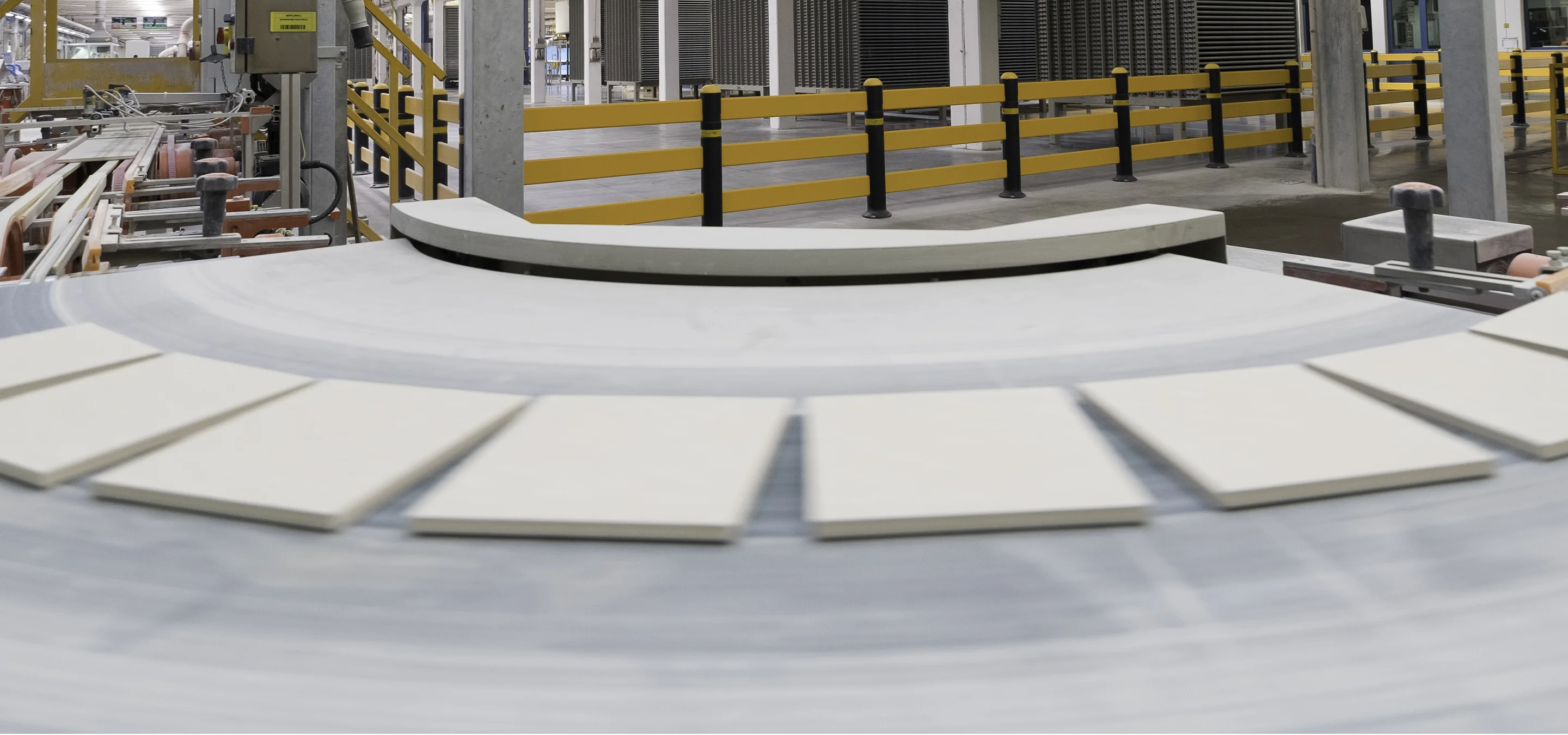

La preparazione dell'impasto per le nostre piastrelle in gres porcellanato prevede due fasi: la macinazione e la successiva atomizzazione.

Le materie prime sono miscelate e macinate ad umido in mulini rotativi continui, fino ad ottenere un liquido chiamato barbottina. Questo viene stoccato poi in vasche sotterranee, munite di agitatori. La barbottina viene colorata in massa attraverso l’aggiunta di coloranti e in questa fase si formano le composizioni cromatiche più varie.

Pompe speciali prelevano il liquido colorato e lo immettono nell'atomizzatore dove l’alta pressione e l’alta temperatura provocano l’esplosione della goccia di barbottina e l’evaporazione dell’acqua producendo una polvere finissima e omogenea, pronta per essere pressata.