1. Recherche

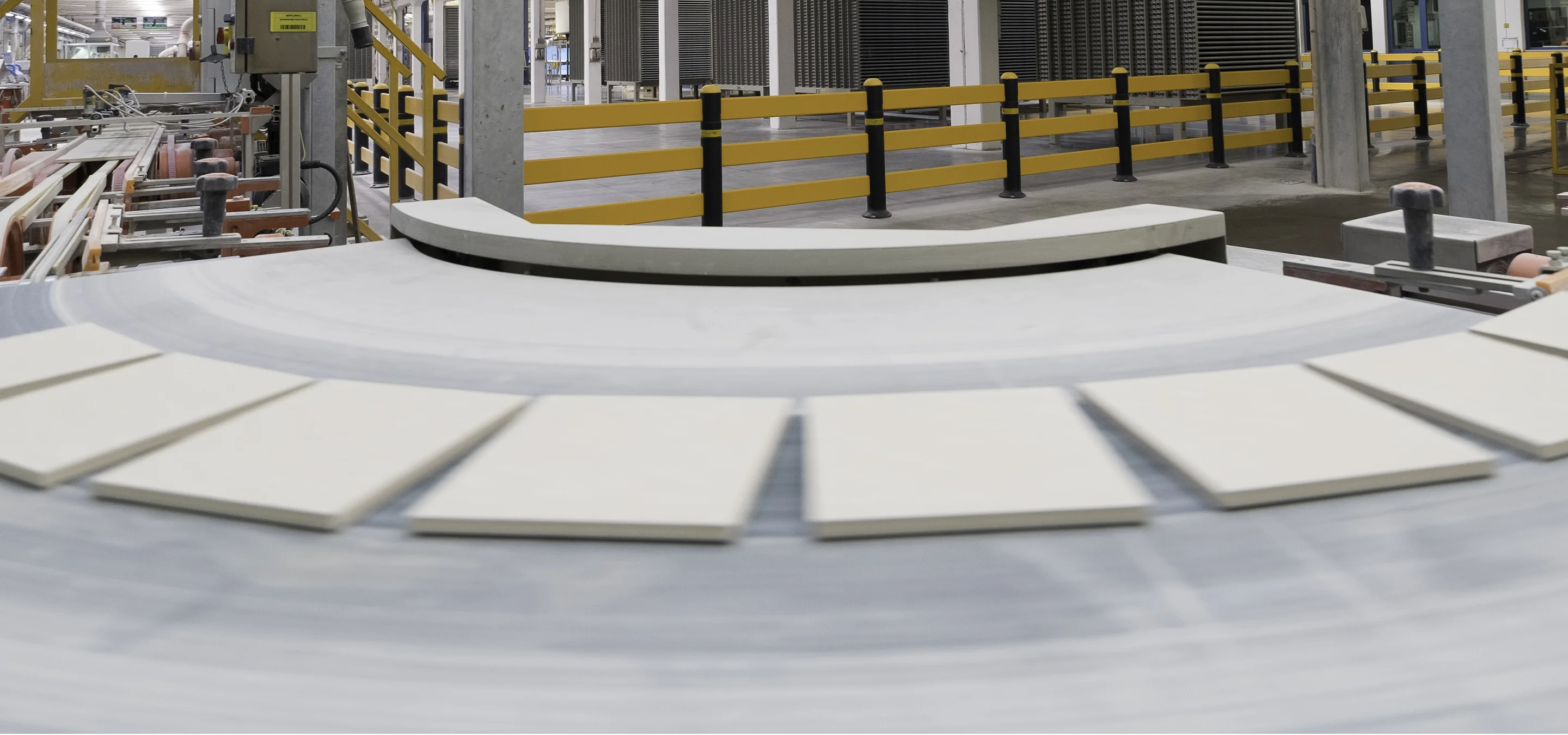

L’une des raisons du succès obtenu par Ceramiche Keope est avant tout liée aux investissements importants et permanents dans la recherche et l’innovation.L’utilisation des technologies de pointe pour offrir une qualité très élevée et constante, la recherche du détail afin d’obtenir un produit au caractère original et une philosophie d’entreprise qui place le respect de l’environnement parmi ces objectifs premiers, sont les éléments qui font de Keope une entreprise de référence dans le panorama de la production du grès cérame pleine masse.